- 입력 2025.01.11 08:00

0

0[ 아시아경제 ]

"기아 광명 이보 플랜트(EVO Plant)는 대량 생산에 필요한 현대차그룹의 혁신 생산 기술을 시험해보는 테스트 베드입니다."

지난달 30일 경기도 광명시 소하동에 위치한 기아 광명 이보 플랜트. 서울 도심에서 차로 40분을 달려 도착한 이곳은 현대차그룹 최초의 전기차 전용 공장이다. 현대차그룹 싱가포르 글로벌 혁신센터(HMGICS)가 셀 단위의 소규모 생산에서 미래차 혁신을 시험해보는 곳이라면, 기아 광명 이보플랜트는 실제 양산차가 생산되는 대규모 양산 라인에서 혁신 공법을 테스트하는 그룹의 실제적인 ‘등대공장’ 역할을 하고 있다.

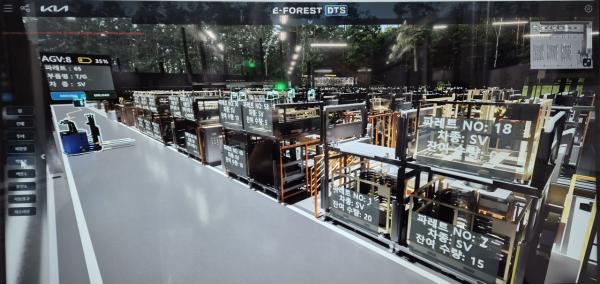

이 공장에 가장 최근 도입된 신기술이 바로 ‘디지털 트윈(digital twin)’이다. 현대차그룹은 지난해 10월 이 공장의 차체 생산 라인의 일부 물류 시설에 디지털 트윈 제조 솔루션을 적용했다. 가상 공간에 실제와 똑같은 쌍둥이 공장을 3D 그래픽으로 구현해, 모든 공장 운영 과정을 한눈에 모니터링할 수 있도록 한 것. 이를 통해 신규 차종이 투입되기 전 새로운 공정을 가상 시뮬레이션으로 운영해본다거나, 현재 공장에서 생긴 문제점을 사무실에 앉아 화면으로 실시간 확인할 수도 있다.

이날 방문한 기아 광명 이보 플랜트 관제사무실에는 벽면을 가득 메운 대형 화면에 생산 현황이 6개의 화면으로 나뉘어 송출되고 있었다. 그중 한 화면에는 3D로 구현된 쌍둥이 공장의 모습이 보였다. 광활한 공장을 한눈에 버드아이뷰(하늘을 나는 새가 보는 듯한 관점)로 볼 수 있고 원하는 부분만 확대해서 요리조리 돌려볼 수도 있었다. 내부를 오가는 무인 AGV 지게차의 동선 흐름은 물론 지게차의 충전 잔량까지 체크할 수 있으며, 차종별 부품의 재고 수량이나 이동 현황도 실시간으로 확인 가능했다.

기존 공장에선 생산 라인이 멈춰설 경우 그 문제의 원인을 찾는 데만 상당한 시간이 걸렸다. 관제실에서 각 라인으로 연락을 돌려 가동 현황을 묻고, 문제점을 찾는다 해도 정비 인력을 급파해 수만㎡의 공장 안을 걸어서 수없이 왔다 갔다 하는 데만 한참의 시간을 낭비했다.

디지털 트윈 기술을 활용하면 현장 라인 담당자보다 관제실에서 문제의 원인을 더 빨리 감지할 수 있다. 일부 공정에 문제가 생기면 가상 공간에 빨간 불로 경고 표시가 뜬다. 관제 사무실에 있는 당직자는 화면을 확대해 문제 원인을 바로 찾아내거나 이전에 녹화된 블랙박스 속 영상을 돌려보며 과거 상황을 되짚어가며 원인을 분석해낼 수도 있다.

일부 구간에서 문제가 생겨 라인이 멈춘다고 해도 다음 공정 영향을 최소화하면서 물 흐르듯 생산을 이어갈 수 있다는 장점도 있다. 만약 차체 라인 일부에 문제가 생겨 가동이 중단됐다면 관제실에서 이를 바로 파악하고 현장에서 조치를 취한다. 이후 남아있는 차체 재고 현황을 파악하고 다음 공정인 도장 파트에 문제를 주지 않으려면 몇 분 안에 다시 라인을 재가동해야 하는지를 바로 계산한다. 작업자들은 해당 부문에 최대한의 인력을 투입해 정해진 시간 내에 문제 라인 복구를 완료한다.

현대차·기아는 이같은 시스템을 통해 차체 공장의 생산성을 기존 대비 70% 가까이 개선 가능할 것으로 추산하고 있다. 향후 1~2년 내에는 모니터링에 그치지 않고 문제 상황을 시스템 내에서 직접 제어할 수 있는 기술도 자체 개발해 도입할 예정이다.

정광호 기아 제조솔루션본부 생기1실 상무는 "과거에는 베테랑 작업자들의 경험에 의존했던 생산 관리 기술이 이제는 데이터 기반 생산으로 바뀌고 있다"며 "생산 설비를 비롯한 모든 공장의 데이터를 관리하고 이를 기반으로 품질을 높이는 것이 SDF(소프트웨어 기반 공장)의 시작"이라고 말했다.

기아 광명 오토랜드 내 6만㎡(1만8150평) 부지에 세워진 광명 이보 플랜트는 현대차그룹 최초의 전기차 전용 공장이다. 1987년 준공된 광명 2공장을 전기차 전용 라인으로 탈바꿈하는 데 단 1년이 걸렸다. 공장이 수도권 도심에 위치한 데다 그린벨트로 묶여있어 공사 기간을 최대한 단축해야만 했기 때문이다. 결국 기존 공장의 지붕과 뼈대를 그대로 살려두고 내부 라인만 새롭게 구성하는 방식을 선택했다.

연간 생산 능력은 15만대 규모로 현재는 기아 소형 전기 SUV EV3를 단일 생산하고 있다. 올해는 준중형 전기 세단 EV4라는 새로운 차종의 투입도 예정돼있다. 기존 차종 생산에 영향을 최소화하면서 신차 생산 설비를 빠르게 도입하는 것이 광명 이보 플랜트의 새로운 과제다. 이를 위해 기아는 디지털 트윈 기술을 적극 활용해 새로운 라인 운영을 가상 시뮬레이션하는 작업이 한창이다.

정 상무는 "이보 플랜트가 도입한 디지털 트윈 기술은 생산은 물론 직원들의 업무 편의·효율성을 높이기 위한 일환"이라며 "제한된 여건 속에서 최대한의 효율을 뽑아내는 역량이 바로 현대차그룹의 DNA"라고 강조했다.

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

- #광명

- #기아

- #문제

- #그룹

- #공장

- #현대차

- #라인

- #트윈

- #생산

- #플랜트

- 기뻐요

- 0

- 응원해요

- 0

- 실망이에요

- 0

- 슬퍼요

- 0

- 1

- 블리자드, '워크래프트 30주년' 이벤트 서울 등 전 세계 6곳서 개최

- 일간스포츠

0

0

- 2

- 넷이즈 '마블 라이벌즈', 엔비디아 클라우드 게이밍 지원

- 일간스포츠

0

0

- 3

- 카카오모빌리티 "택시 탑승 성공률 매년 상승세…기술 고도화 효과"

- 아시아경제

0

0

- 4

- 네오위즈, 한국 인디 개발사 '리자드 스무디'와 퍼블리싱 계약

- 아시아경제

0

0

- 5

- 최철홍 보람그룹 회장 "세여파죽 정신으로 새 지평 열자"

- 아시아경제

0

0

- 6

- 성인 10명 중 9명 "경험있다"…바뀐 음주문화에 '필수템' 꼽힌 것

- 아시아경제

1

1

- 7

- 한컴위드, 양자내성암호 시장 본격 공략

- 중앙이코노미뉴스

0

0

- 8

- 컴투스, 방치형 RPG '갓앤데몬' 오는 15일 글로벌 출시

- 중앙이코노미뉴스

0

0

- 9

- 라이엇 게임즈 '발로란트', 2025 시즌 6개 액트로 진행…맵 구성 e스포츠와 통일

- 일간스포츠

0

0

- 10

- 네이버웹툰, 창작자 지원 '캔버스' 펼친다

- 아시아경제

0

0

- 최신뉴스

- 인기뉴스

5

5

최신순

추천순

답글순

등록된 댓글이 없습니다.